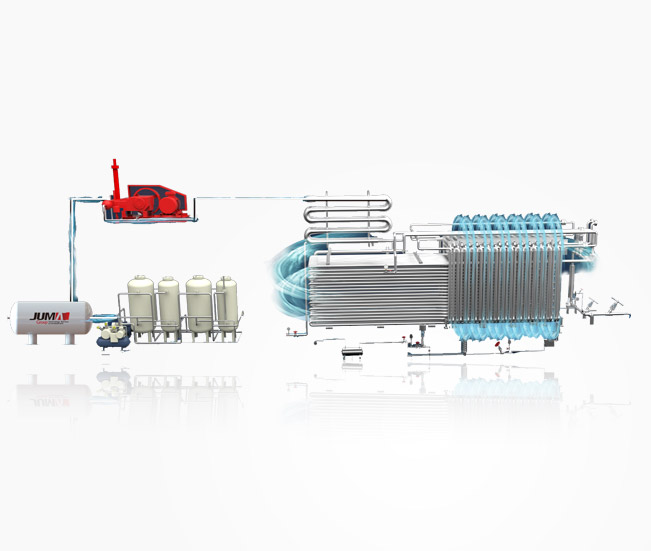

提供稳定的燃料、原水及生活设施

油箱 / 工业水箱 / 生活水箱 / 盥洗室 / 休息室 / 餐饮室

提供符合标准的软化除氧水

软化水系统 / 除氧系统 / 高标准实验室

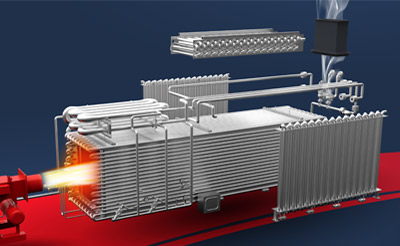

制造高品质蒸汽

辐射设备舱 / 对流设备舱 / 高压注水泵设备舱 / 汽水分离器 /

水- 水换热器

提供稳定的燃料、原水及生活设施

油箱 / 工业水箱 / 生活水箱 / 盥洗室 / 休息室 / 餐饮室

提供符合标准的软化除氧水

软化水系统 / 除氧系统 / 高标准实验室

制造高品质蒸汽

辐射设备舱 / 对流设备舱 / 高压注水泵设备舱 / 汽水分离器 /

水- 水换热器

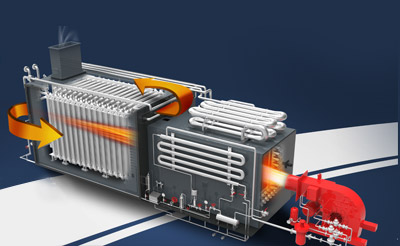

机组的第一回程布置在本体的中间部分,炉膛采用膜式壁加热,使水汽管束受热均匀; 第二回程布置在第一回程的两侧,前部采用光管,后部采用翅片管,错列布置,烟气横向冲刷,介质逆流换热增加了水汽管束吸热性能,提高了传热效率; 第三回程布置在第一回程的上方,采用翅片管,错列布置,烟气横向冲刷,介质逆流换热,最大限度地降低了产品的排烟温度。

注汽机组的运行,是将原水通过水处理系统变为软化除氧水,经过高压柱塞泵加压后,进入水水换热器外管内预热,使水温超过烟气露点温度;再进入二、三回程管束进行加热,温度升高后,进入水水换热器内管并与外管的软化水进行换热;然后,进入第一回程,形成合格的高温高压蒸汽,经汽水分离器,注入油层中。原水经过水泵加压后,进入辅助设备的水处理系统,通过一二级水罐的Na+交换,除去原水中的Ca2+、Mg2+,形成硬度为零的软化水。然后,进入除氧器中进行除氧,生成合格的软化除氧水后,供机组使用。水处理系统属机组的配套设备,须严格按规范及要求操作使用。

移动式注汽机组是重油开采(吞吐工艺)的主要设备,存在区块分散、环境恶劣、阶段性作业的特殊性。保障设备在提供原水

缓存和燃料缓存的同时,为作业人员提供了舒适的生活环境。

保障设备由原水储存箱、燃料储存箱及生活设施组成。机组运行时,需要原水、燃料及电力的持续供给。机组保障设备为原水

及燃料提供了缓存周期,避免了因原水及燃料供应不及时造成的停机,有效保证了机组的持续正常运行。舒适多功能的生活保

障设施,体现出了对作业人员的人文主义关怀。

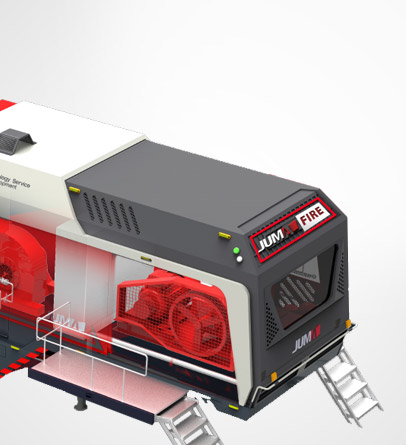

骏马JM-YZG 高压注汽机组由主体设备、辅助设备和保障设备组成。

骏马JM-YZG 高压注汽机组秉承集成化设计理念,彻底改善了生产作业环境;“三回程、模块式、集成化”的结构、工艺及设计,大幅提升了产品的使用效率,降低了燃料消耗、维护成本及人力成本;同时,水汽系统、燃烧系统、控制系统、水处理系统的合理匹配和对接,确保了机组的使用性能。

工艺精湛、制造精良、性能卓越的新一代JM-YZG 高压注汽机组助力重油开采新未来。

原水通过水处理系统,变为软化除氧水(20℃)

流程二经过高压柱塞泵加压,进入水水换热器外管进行预热,使水温超过露点温度(120℃,23.371 MPa)

流程三进入第三回程管束进行加热(168℃,23.363 MPa)

流程四再进入第二回程(先从左侧进入,后从右侧流出)加热(336.9℃,22.343MPa),流入水水换热器内管(261℃,22.301MPa)

流程五最后进入第一回程加热(370℃,21.100MPa)

流程六原水通过系统加热,形成合格的高温高压蒸汽,经过汽水分离器,注入油层中。

燃料(油或气)和空气混合后,喷入第一回程进行燃烧(1855℃), 形成火焰并进行辐射、对流传热。

流程二烟气通过第一回程的辐射放热(1034℃),分两股折返进入第二

回程,横向冲刷错列管束,

并与管束中的水进行逆流对流换热(375.3℃)

之后,二回程前部两股烟气重新混合进入第三回程,横向冲刷错列 管束,并与管束中的水进行逆流对流换热,在达到排放标准的状态下(188℃),经烟囱排出。

①燃料油通过油泵从油罐中抽出,打入进油管路中,经过蒸汽加热器 和电加热器配合加热后,进入燃烧机内的燃油循环系统。 ②燃烧所需空气通过鼓风机送入燃烧机内的配风系统,形成混合油气。 ③燃烧机在启动命令下达后进入点火过程,依次经过预吹扫、点火、 引燃等过程,直至成功建立主火焰。

介质:天然气①天然气通过一级减压阀减压至0.3 - 0.6MPa。 ②再经过二级调节阀使燃气压力稳定在0.03MPa 左右。 ③减压后的天然气经过燃气流量计、二级过滤器、一体式燃气阀组 进入燃烧器。 ④燃烧所需空气通过鼓风机送入燃烧机内的配风系统,形成混合气体。 ⑤燃烧机在启动命令下达后进入点火过程,依次经过预吹扫、点火、 引燃等过程,直至成功建立主火焰。

自主研发的全自动控制系统,以中央控制室为操作中心,实时显示供电系统、水汽系统、烟气系统、燃烧系统的运行动态。系统核心采用PLC 及触摸屏控制,通过数据采集与传输,完成作业、生产全过程本地及远程同步。

变频控制系统控制柱塞泵运行,实时调节出水流量及压力;电控系统控制所有电气设备的运行,并设有一键式停车;PLC 程序控制,有效完成数据的采集、输送及控制,确保了机组的长期、高效、安全运行。